برای انتخاب نوع سیلندر مورد نیاز جهت سفارش گذاری موارد زیر باید در نظر گرفته شود:

حداکثر فشار کاری سیستم

رنج فشار کاری استاندارد برای المان های هیدرولیک به شرح زیر می باشد:

با این حال سازنده های مختلف بعضاً رنج های محدودتر یا متنوع تری را انتخاب می کنند. برای مثال رکسروت محدوده فشار کاری سیلندر های خود را به صورت 350، 250، 105 بار قرار داده است. فشار های مذکور حداکثر فشاری است که مصرف کننده مجاز است به سیلندر اعمال نماید.

قطر پیستون و میله پیستون

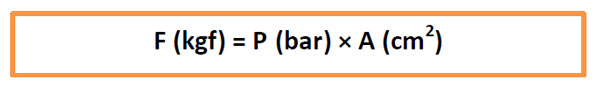

میزان نیرویی که یک سیلندر هیدرولیکی می تواند تولید کند، تابع فشار کاری و سطح پیستون آن می باشد. هر چه قطر پیستون بزرگ تر در نظر گرفته شود نیرویی که سیلندر می تواند تولید کند بزرگ تر خواهد بود. این موضوع برای سطح میله پیستون به صورت معکوس است یعنی هر چه قطر میله پیستون بیشتر باشد سطح موثر اعمال نیرو در جلوی سیلندر کاهش می یابد و سیلندر در برگشت نیروی کمتری تولید می کند. در جدول زیر محدوده قطر های مختلف برای پیستون و میله پیستون نشان داده شده است.

| d (میلی متر) | D (میلی متر) |

| 12، 14، 22، 28 | 25، 32 |

| 18، 20، 22، 25، 28، 30 | 40، 50 |

| 28، 30، 35، 36، 40، 45 | 60، 63 |

| 35، 36، 40، 45، 50 | 70، 75 |

| 35، 36، 40، 45، 50، 56 | 80، 90 |

| 45، 50، 56، 60، 70 | 100، 115 |

| 56، 60، 70، 80 | 120، 125 |

| 90، 100، 110 | 160 |

| 90، 100، 110 | 160 |

| 90، 110، 140 | 200 |

نیروی سیلندر

| قطر سیلندر (میلی متر) | 10 بار | 40 بار | 63 بار | 100 بار | 125 بار | 160 بار | 210 بار |

| 40 | 130 | 500 | 790 | 1260 | 1570 | 2010 | 2640 |

| 50 | 200 | 790 | 1240 | 1960 | 2460 | 3140 | 4120 |

| 63 | 310 | 1250 | 1960 | 3120 | 3900 | 4990 | 6550 |

| 80 | 500 | 2010 | 3170 | 5030 | 6280 | 8040 | 10560 |

| 100 | 790 | 3140 | 4950 | 7860 | 9820 | 12570 | 16500 |

| 120 | 1230 | 4910 | 7730 | 12270 | 15340 | 19640 | 25770 |

| 160 | 21010 | 8040 | 12670 | 20110 | 25130 | 32170 | 42220 |

| 200 | 3140 | 12570 | 19790 | 31420 | 39270 | 50270 | 65970 |

* نیروی فشاری سیلندر های هیدرولیک در فشار های استاندارد بر حسب کیلوگرم نیرو

حداکثر نیروی سیلندر

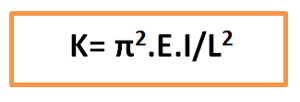

اگر چه ظرفیت کاری سیلندر ها را معمولاً از رابطه F=P.AP محاسبه می کنند با این حال باید در نظر داشت که تنها عوامل تعیین کننده نیروی سیلندر، فشار و سطح پیستون نمی باشند بلکه فاکتور مهمی که آن را نیز باید در نظر داشت امکان ایجاد کمانش در سیلندر می باشد. نیرویی که تحت آن در یک سیلندر کمانش رخ می دهد را از رابطه زیر می توان محاسبه نمود:

K: نیرویی است که تحت آن کمانش اتفاق می افتد (نیوتن)

L: طول آزاد تحت کمانش سیلندر (میلی متر)

E: مدول الاستیسیته

I: ممان اینرسی

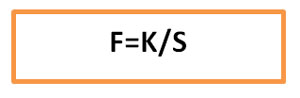

با توجه به نیروی کمانش سیلندر، حداکثر بار مجاز که میتوان به یک سیلندر هیدرولیک اعمال نمود از رابطه زیر محاسبه می گردد:

F: حداکثر بار مجاز اعمالی به سیلندر

K: نیروی کمانش سیلندر

S: ضریب اطمینان (3.5)

طول کورس سیلندر

مهمترین عامل در محدود نمودن طول کورس سیلندر امکان ایجاد کمانش در آن می باشد. یعنی به ازاء قطر پیستون، قطر میله پیستون و فشار کاری مشخص، مجاز به انتخاب محدوده خاصی از طول کورس ها می باشیم. در حالت کلی محدوده طول کورس نزدیک به صفر تا حدود 10 متر را میتوان برگزید. ولی باید توجه داشت که در یک فشار کاری و سایز بخصوص امکان انتخاب هر طول کورسی نخواهد بود و شاید در تعیین قطر سیلندر مجبور به انتخاب سایز بزرگتری باشیم. مثلاً در فشار کاری 80 بار برای داشتن طول کورس 1.5 متر نمی توان سیلندر 63/28 را انتخاب نمود بلکه باید سیلندر 63/48 را برگزید که این انتخاب روی نیرو و سرعت برگشت سیلندر تاثیر می گذارد.

حداکثر سرعت سیلندر

در یک سیلندر بدون بالشتک حداکثر سرعت پیستون بصورت طبیعی 8 متر بر دقیقه می باشد. این مقدار برای سیلندر های بالشتکی تا 12 متر در دقیقه افزایش می یابد. باید توجه داشت که سرعت سیلندر تابع اندازه پورت های ورود و خروج روغن به آن نیز می باشد.

نحوه نصب سیلندر

سیلندر های هیدرولیکی را بسته به نوع کاربرد به یکی از صورت های زیر بر روی فریم نصب می نمایند:

- Swivel clevis at cylinder cap

- fork clevis

- Rectangular flange at cylinder head

- Square flange

- Rectangular flange at cylinder cap

- Square flange at cylinder cap

- Trunion mounting at cylinder cap

وجود ضربه گیر

چنانچه طول کورس سیلندر طویل و وزنی که با خود همراه می برد سنگین و سرعت آن بیش از حدود 0.1 متر بر ثانیه باشد، وزن موجود در اثر سرعت زیاد باعث تولید انرژی جنبشی جدید می نماید. برای آنکه این انرژی باعث خرابی سیلندر نشود بایستی توسط ضربه گیر یا بالشتک در انتهای کورس مانع ایجاد ضربه گردیم.

نوع و کاربرد سیلندر

سیلندر ها دارای انواع گوناگونی می باشند که بسته به نوع کاربرد باید آنها را انتخاب نمود. انواع سیلندر ها بصورت زیر می باشد:

- سیلندر های با حرکت خطی به صورت

- یک کاره (یکطرفه)

- تلسکوپی

- دو طرفه

- سیلندر های با حرکت دورانی به صورت چرخ و دندانه یا پره ای

مشکلات اساسی در ارتباط با سیلندر های هیدرولیک

- بارگذاری غیرمحوری

- نصب نامناسب

- کمانش در میل پیستون

- محاسبات نادرست در شتابگیری و کاهش سرعت بار

- بار های ضربه ای سنگین

- نشتی های داخلی و خارجی

- تقویت فشار ناخواسته

- سرعت و ترتیب حرکت نادرست

دیدگاهتان را بنویسید